Fibre de Verre & Solvant

Utilisation et recyclage de solvants pour la construction de coques en fibre de verre

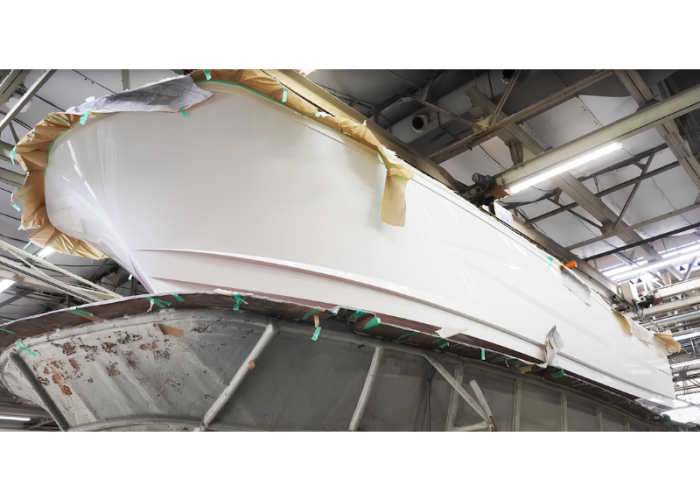

La fibre de verre (ou polyester renforcé de fibre de verre) a presque totalement remplacé le bois et l’acier dans la construction des coques des bateaux de plaisance, du moins pour ceux produits en série ou en grande quantité. En effet, la fibre de verre est résistante, légère et permet des temps de fabrication des pièces bien plus rapide. Lors de la phase de démoulage, après avoir séparé la coque en fibre de verre du moule, il est important de nettoyer soigneusement ce dernier afin d’éliminer tout résidu de résine, de poussière et d’agents de démoulage. C’est à ce stade qu’intervient l’utilisation de solvants.

ÉTAPES DE TRAITEMENT DE LA FIBRE DE VERRE :

Conception et modélisation

La première étape consiste à concevoir la coque, en tenant compte des dimensions, de la forme et de l’utilisation prévue du bateau. Ce processus se déroule généralement à l’aide de logiciels de modélisation 3D afin de garantir une précision maximale. Ensuite, on passe à la création du modèle physique (Mold): cette phase implique la réalisation d’un modèle physique représentant la forme exacte de la coque. Ce modèle peut être construit en bois, en mousse ou avec des matériaux similaires.

Réalisation du moule

Comme mentionné, la coque est modelée sur une base en bois ou autre matériau (dans le cas de grands bateaux, on peut utiliser des moules en métal). Une fois que la forme du modèle est prête, un moule négatif est préparé en utilisant des matériaux résistants et durables, comme la fibre de verre ou le plastique renforcé. Le moule est ensuite traité avec un agent de démoulage (à base de cire ou de silicone) pour faciliter le retrait de la coque une fois durcie.

Application de la fibre de verre

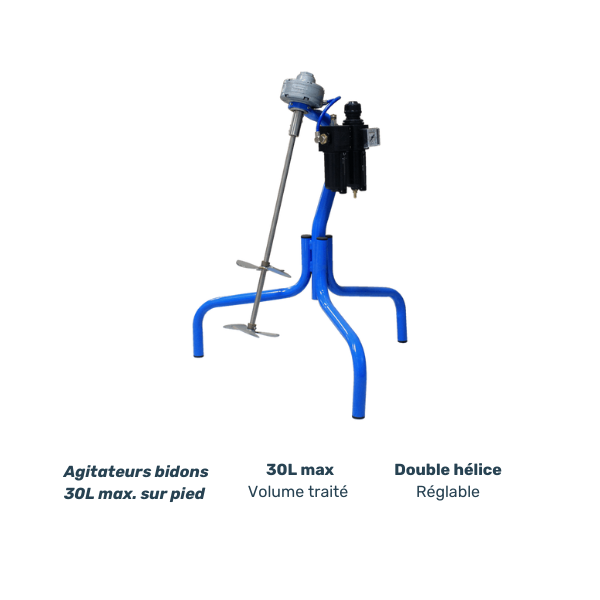

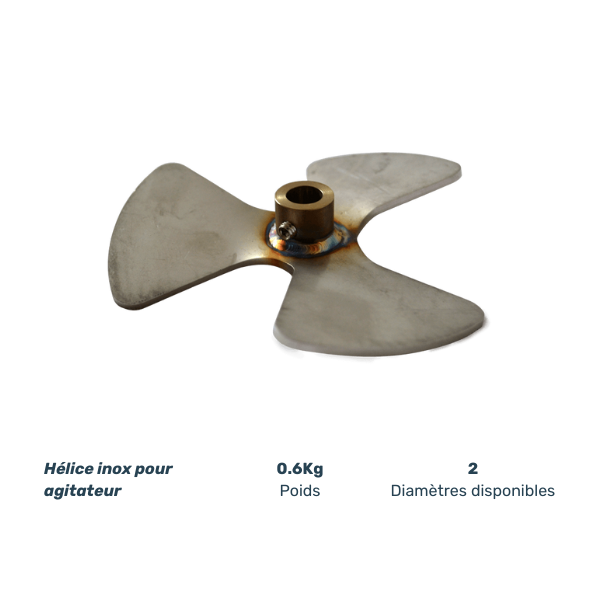

La fibre de verre est préparée sous forme de feuilles ou de matelas, et la résine (généralement polyester ou époxy) est mélangée à un catalyseur, créant une pâte visqueuse prête à l’emploi. Les couches de fibre de verre sont appliquées sur le moule manuellement ou à l’aide d’une machine spéciale (appelée “chopper gun”). Chaque couche est imprégnée de résine, en veillant à une bonne distribution de la fibre et à l’homogénéité de la couche. La construction de la coque prévoit plusieurs couches superposées de fibre de verre, chacune renforçant la structure et augmentant sa résistance. Plus il y a de couches, plus la coque sera robuste.

Durcissement et démoulage

Une fois les couches de fibre de verre appliquées, la résine doit durcir. Ce processus peut durer de quelques heures à une journée, selon le type de résine utilisé et les conditions environnementales. Une fois la résine durcie, la coque est retirée du moule. Cette étape demande une grande attention afin d’éviter d’endommager la forme nouvellement créée. Lors du démoulage, après avoir séparé la coque en fibre de verre du moule, il est essentiel de nettoyer soigneusement ce dernier pour éliminer tout résidu de résine, poussière et agent de démoulage.

C’est à ce stade que l’utilisation de solvants entre en jeu.

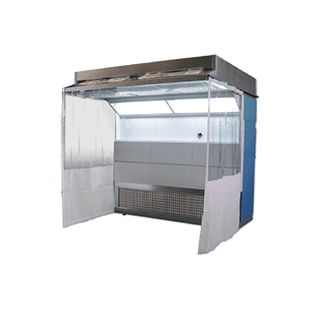

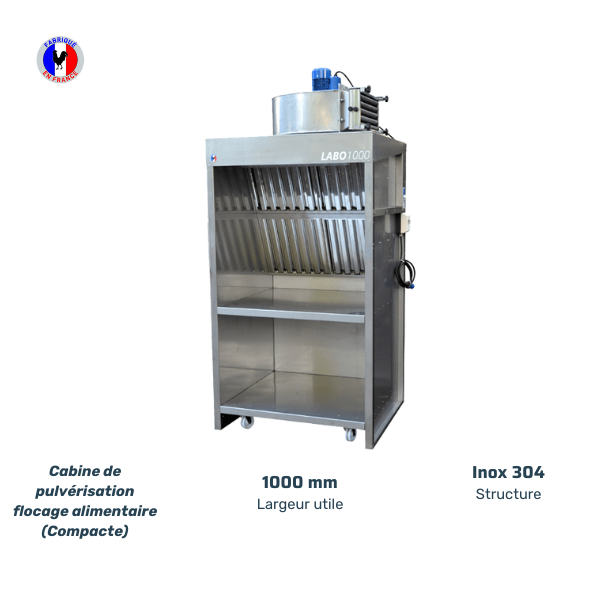

Finition, Contrôle Qualité et Protection

Une fois la coque démoulée, elle peut présenter des imperfections en surface, telles que des bulles d’air ou des bords irréguliers. Ces défauts sont éliminés par ponçage manuel ou mécanique. Les surfaces sont ensuite préparées pour le traitement final. Des couches de peinture ou de gelcoat sont appliquées pour protéger la surface contre la corrosion et obtenir une finition lisse et brillante. Cette étape est également essentielle pour assurer une protection contre les rayons UV et l’humidité.

Élimination des résidus de la résine ou de fibre de verre

S’il reste des résidus de résine ou de fibre de verre qui ne se sont pas détachés pendant le démoulage, il est utile de les gratter avec une spatule en plastique ou un autre outil qui n’endommage pas la surface du moule. Cette étape permet d’éviter que les résidus ne durcissent et compromettent l’utilisation future du moule.

Nettoyage des solvants

Des solvants spécifiques sont utilisés (acétone, alcool isopropylique ou M.E.K.). Une fois éliminés les résidus, les plus importants, un solvant est appliqué pour dissoudre et retirer les traces de résine sèche ou de gelcoat. L’acétone (excellente pour dissoudre la résine durcie) est l’un des solvants les plus couramment utilisés pour éliminer la résine polyester, mais l’alcool isopropylique (idéal pour éliminer résine et gelcoat) ou le M.E.K. (méthyléthylcétone) sont également très efficaces. Le solvant est appliqué à l’aide d’un chiffon propre, d’une éponge ou d’un pinceau. Après l’application, le moule peut être lavé avec de l’eau chaude et un savon doux afin d’éliminer complètement les éventuelles traces de produits chimiques, rendant ainsi la surface prête pour une nouvelle utilisation.

Séchage et inspection finale

Après le nettoyage, il est essentiel de sécher complètement le moule avec un chiffon propre et sec ou par ventilation, car l’humidité résiduelle pourrait compromettre la qualité de la prochaine coque en fibre de verre.

ÉTUDE DE CAS CLIENT SUR L’UTILISATION DE LA FIBRE DE VERRE ET DU RECYCLEUR DE SOLVANT DANS L’INDUSTRIE DES BATEAUX DE PLAISANCE :

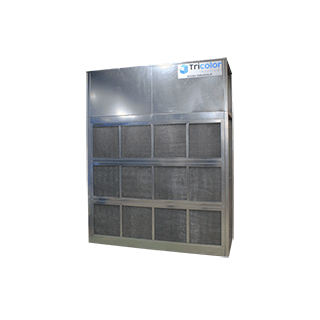

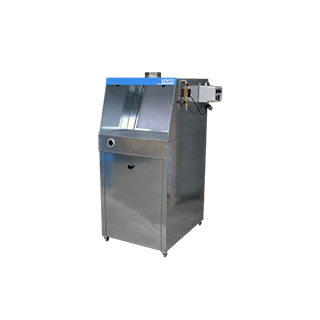

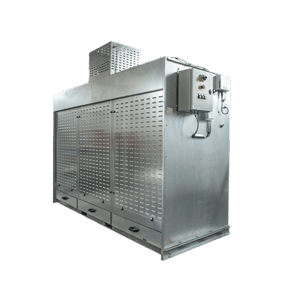

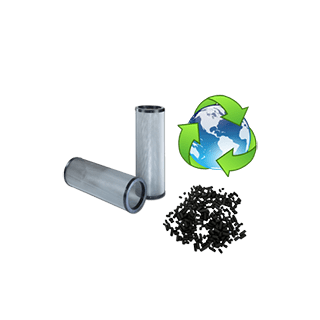

Une entreprise FRANÇAISE renommée dans la construction de yachts, a équipé ses sites de production d’un distillateur Tricolor Industries.

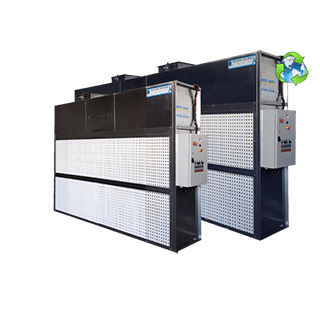

Le recycleur de solvant installé est doté d’une chaudière autonettoyante et d’un rotor interne à pales racleuses. Ce système maintient le produit en mouvement constant, évitant ainsi qu’il n’adhère aux parois et au fond de la cuve.

La mise en mouvement continue du produit traité permet une séparation complète entre le solvant et les contaminants. Le processus de distillation atteint un rendement maximal, jusqu’à l’évacuation d’un résidu sec sous forme de paillettes.

De nombreuses autres entreprises nationales se sont également équipées d’un distillateur Tricolor Industries pour le recyclage/réutilisation du solvant utilisé en production, réalisant ainsi une économie de réapprovisionnement proche de 100 % et une réduction significative des coûts d’élimination, tout en contribuant à diminuer leur impact environnemental.

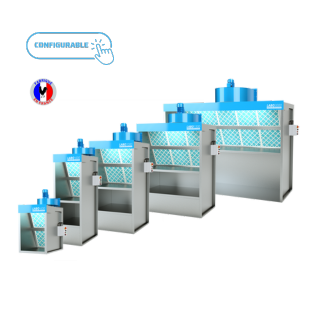

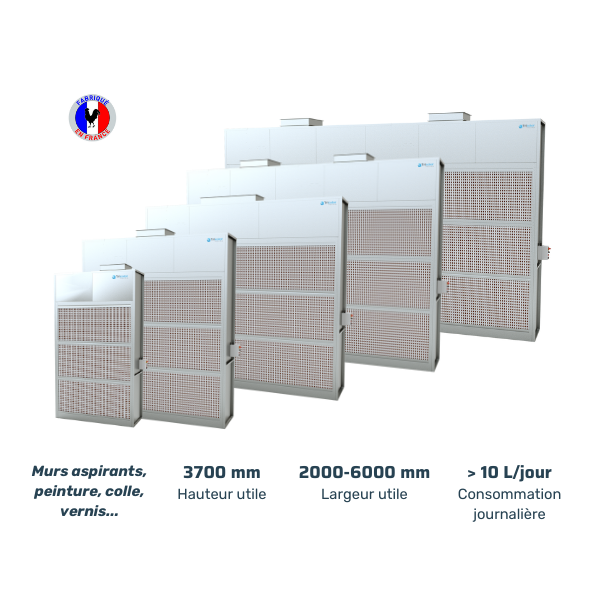

Découvrir nos recycleurs de solvants

Découvrez notre gamme de solvants Tricolor Industries: des solutions fiables et performantes pour recycler vos solvants usagés, responsabiliser votre entreprise et économiser au quotidien.